Produktion av Emulsion explosiv sammansatt plastfilm Involverar flera viktiga steg som säkerställer att filmen uppfyller de stränga kraven för att innehålla och stabilisera emulsionsexplosiva ämnen. Nedan följer en detaljerad förklaring av processen:

Råvaruberedning

Val av baspolymerer: Den primära polymeren som används i filmen, såsom polyeten (PE), polypropen (PP) eller andra termoplast, väljs noggrant baserat på dess mekaniska egenskaper, kemisk resistens och kompatibilitet med emulsionsexplosiv.

Tillsatser Incorporation: Specialiserade tillsatser blandas i polymeren för att förbättra specifika egenskaper, till exempel:

Barriäregenskaper: För att förhindra fuktinträngning eller kemisk interaktion med det explosiva.

Värmemotstånd: För att tåla höga temperaturer under tillverkning och lagring.

Rivstyrka: För att förbättra hållbarheten och motståndet mot punktering.

Antistatiska medel: För att minska risken för statisk eluppbyggnad, vilket är avgörande för säkerheten i explosiva miljöer.

Extruderingsprocess

Smältning och blandning: Polymerharts och tillsatser matas in i en extruder, där de är smält och grundligt blandade under kontrollerade temperatur- och tryckförhållanden.

Filmbildning: Den smälta polymeren skjuts genom en platt matris för att bilda ett tunt, kontinuerligt plastark. Filmens tjocklek styrs exakt i detta skede.

Kylning och stelning: Den extruderade filmen kyls snabbt med kylda rullar eller luftkylsystem för att stelna den till sin slutliga form.

Beläggning och laminering (valfritt)

Beläggningsapplikation: I vissa fall tillämpas ytterligare beläggningar på filmen för att förbättra dess prestanda. Till exempel:

Barriärbeläggningar: För att ge ett extra lager av skydd mot fukt eller syre.

Limskikt: För att underlätta bindning med andra material i flerskiktskonstruktioner.

Laminering: Om filmen kräver flera lager för förbättrad funktionalitet kan den lamineras med andra material, såsom aluminiumfolie eller ett annat plastskikt, för att skapa en sammansatt struktur.

Orientering (stretching)

Biaxial Orientation: Filmen är sträckt i både maskinriktningen (MD) och tvärriktning (TD) för att anpassa polymerkedjorna och förbättra dess mekaniska egenskaper, såsom draghållfasthet, tårmotstånd och dimensionell stabilitet.

Värmeinställning: Efter sträckning är filmen värmesätt för att låsa in den orienterade strukturen och förhindra krympning under användning.

Slingrande och slingrande

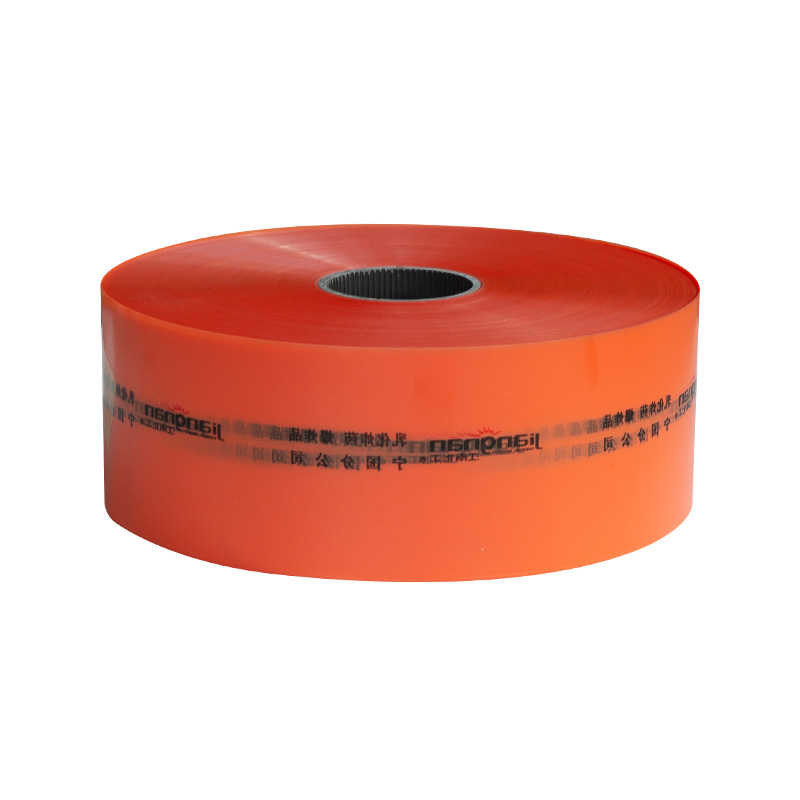

Slitting: Det kontinuerliga arket av film skärs i smalare rullar i önskad bredd med hjälp av precisionssnäckningsmaskiner.

Lindning: Slitfilmen lindas på kärnorna för att skapa hanterbara rullar för ytterligare bearbetning eller förpackningar.

Kvalitetskontroll och testning

Tjockleksmätning: Filmens tjocklek mäts vid olika punkter för att säkerställa enhetlighet inom specificerade toleranser.

Mekanisk testning: Prover testas med avseende på draghållfasthet, förlängning och tårmotstånd för att bekräfta att de uppfyller prestandastandarder.

Kemisk kompatibilitetstest: Filmen utvärderas med avseende på dess förmåga att motstå nedbrytning när den är i kontakt med emulsionsexplosiva ämnen eller andra kemikalier.

Säkerhetstest: Filmen genomgår strikt säkerhetstest, inklusive bedömningar av antistatiska egenskaper och motstånd mot tändkällor.

Förpackning och lagring

Skyddsförpackningar: De färdiga filmrullarna är förpackade i skyddsmaterial för att förhindra skador, föroreningar eller exponering för miljöfaktorer under transport och lagring.

Lagringsförhållanden: Filmen lagras i kontrollerade miljöer för att upprätthålla sin kvalitet och prestanda tills den är klar för användning vid explosiv tillverkning.

Anpassning (om tillämpligt)

Specialbehandlingar: Beroende på applikationen kan filmen genomgå ytterligare behandlingar, till exempel:

Utskrift: för identifiering eller varumärkesändamål.

Perforering: För att möjliggöra kontrollerad gasfrisättning under detonering.

Anpassade tjocklekar: För att uppfylla specifika kundkrav för olika typer av emulsionsprositer.